Sülfürik asit, en çok üretilen ve önemli kimyasallardan biridir. Endüstriyel kimyasal üretim (gübreler, deterjanlar, pigmentler, boyacılar), pil üretimi, metalurjik işlemler, petrol arıtma, boyama ve tekstil endüstrisi, patlayıcı üretimi, yarı iletken endüstrisi, laboratuvar kullanımı ve analitik kimya gibi çeşitli endüstrilerde ve süreçlerde yaygın uygulamalar bulur. Sülfürik asit üretiminin farklı süreçleri vardır: oda süreci, tek temas ve çift temaslı süreç. Çift temaslı süreç, kükürt trioksitin sülfürik aside dönüşüm oranının yüksek olması nedeniyle şu anda en çok tercih edilen ve yaygın olarak kullanılanıdır. Yüksek dönüşüm aynı zamanda emisyon gazında daha az SO2 kalıntısı anlamına gelir, bu da atmosfere SO2 emisyonunun azaltılmasına ve ortam havası kirliliğinin azaltılmasına yardımcı olur.

Sülfürik asit üretimi, yaygın olarak İletişim süreci veya sülfürik asit üretim süreci olarak bilinen çok aşamalı bir işlemi içerir. Bu işlem kükürt dioksiti SO(2) sülfürik aside (H2SO4) dönüştürür. Sülfürik asit üretimi için kullanılan hammaddeler, elementel kükürt, piritler veya metalurji endüstrisinden çıkan gazların yakılmasıyla elde edilen kükürt içeren gazları içerir.

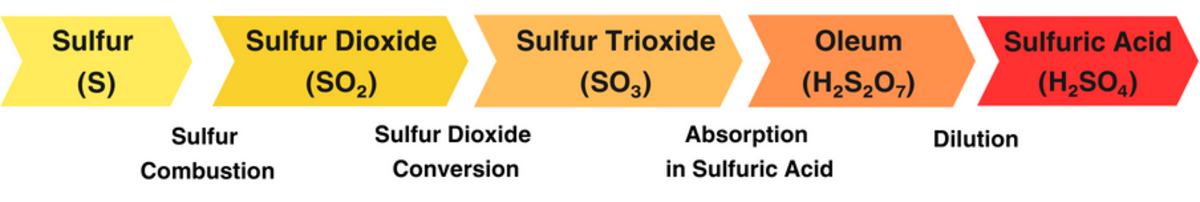

Sülfürik asit üretiminde aşağıda açıklanan birkaç adım vardır:

Adım 1: Kükürt Yanması

Sülfürik asidin hammadde olarak elementel kükürt, pirit veya metal sülfür cevherinden üretildiği durumlarda, işlem kükürt dioksit (S02) üretmek için kükürt (S) 'nin yanması ile başlar.

S + O2 → SO2

Adım 2: Kükürt Dioksit Dönüşümü

Dönüştürücüye kükürt dioksit göndermeden önce, safsızlıkları gidermek için ön işleme tabi tutulur. İlk olarak, kükürt dioksit, sıcaklığını düşürmek için bir yıkama kulesinde işlenir, daha sonra ince parçacıkları uzaklaştırmak için bir venturi temizleyici geçirilir. Daha sonra, sıcaklığını daha da düşürmek ve suyu çıkarmak için soğutma kulesine yönlendirilir. Daha sonra, kalan ince parçacıkları ve buğuyu ortadan kaldırmak için sis çökelticilerinden geçer.

Kükürt dioksit ve oksijenin kükürt trioksite dönüşümü, büyük ölçüde fazla oksijen miktarına bağlıdır. Bu nedenle, sülfürik asit, katalitik reaksiyon için gerekli miktarda hava sağlamak için kuru hava ile seyreltilir. Konvertörde temas işlemine girmeden önceki son arıtma adımı, kükürt dioksit gazından kalan suyun uzaklaştırıldığı kurutma kulesidir.

Son olarak, saflaştırılmış kükürt dioksit, temas işlemi için dönüştürücüye gönderilir ve bu sırada bir katalizör varlığında kükürt trioksite (SO3) dönüştürülür. Tipik olarak, kullanılan katalizör ya vanadyum pentoksit (V2O5) ya da alüminadır (Al2O3).

2SO2 + O2 ⇌ 2SO3

Yukarıda bahsedilen denge, sıcaklığa ve fazla oksijene karşı oldukça hassastır. Bu nedenle, arıtma işleminden sonra SO2 ve O2 konsantrasyonlarının kontrol edilmesi, dönüştürme işleminden önce en uygun koşulların oluşturulması için çok önemlidir.

Adım 3: Sülfürik Asitte Emilim

Sülfür trioksit (SO 3) konsantre sülfürik asit içinde çözülür (H 2 SO 4), tipik olarak %98-99 konsantrasyonda, oleum olarak da bilinen dumanlı sülfürik asit üretmek için (H 2 S 2 O 7). Oleum, sülfürik asit ve sülfür trioksit karışımıdır. Bozulma koşullarını önlemek için absorpsiyon kulesindeki sülfürik asit konsantrasyonu üzerinde hassas kontrol sağlamak çok önemlidir. Bozuk koşullar altında, absorpsiyon süreci doğru şekilde ilerlemeyebilir ve bu da optimum çalışma koşullarının korunmasının önemini vurgular. Üretim sürecine bağlı olarak (tek temaslı tek absorpsiyon veya çift temaslı çift absorpsiyon), absorpsiyon tek bir kulede veya birden fazla absorpsiyon kulesinde gerçekleşebilir.

SO3 + H2 SO4 → H2 S2 O7 (oleum)

Adım 4: Seyreltme

Absorpsiyon kulesinde üretilen oleum, istenen sülfürik asit konsantrasyonunu elde etmek için su ile seyreltilir. Seyreltme, tipik olarak konsantrasyonu yaklaşık %93 ila %98 arasında değişen ticari sınıf sülfürik asit üretiminde kritik bir adımdır.

H2 S2 O7 + H2 O → 2H2 SO4

Adım 5: Soğutma ve Depolama

Seyreltilmiş sülfürik asit daha sonra soğutulur ve depolama tanklarına aktarılır.

Çift temaslı çift absorpsiyon işleminde, SO3 konsantre sülfürik aside alınır ve ilk (ara) absorpsiyon kulesinde oleum oluşturur. Bu arada, oksitlenmemiş SO2 ikinci temas için dönüştürücüye geçer. Temas sonrasında, SO2 ve O2, SO3'e dönüştürülür ve daha sonra ikinci (son) absorpsiyon kulesine yönlendirilir, burada konsantre sülfürik aside (H 2 SO 4) absorbe edilerek dumanlı sülfürik asit veya oleum (H 2 S 2 O 7) oluşturulur.

İletişim süreci oldukça verimlidir ve endüstride büyük ölçekli sülfürik asit üretimi için yaygın olarak kullanılmaktadır. çift temaslı süreç, büyük ölçüde, daha yüksek sülfürik asit üretim verimi sunan ve daha yüksek SO2 absorpsiyon oranı ve azaltılmış SO2 emisyonları nedeniyle daha çevre dostu olan tek temaslı süreç ile değiştirilmiştir. Sülfürik asit üretiminin aşındırıcı ve potansiyel olarak tehlikeli doğası nedeniyle, güvenlik önlemleri ve çevresel kontroller çok önemlidir.

Sülfürik asit üretim süreci, %98 veya daha yüksek bir üretim verimi elde etmek için en iyi şekilde kontrol edilmelidir. HORIBA, sürekli gaz analizörü ENDA-5000 serisi ile sülfürik asit üretim sürecine katkıda bulunur. Emisyon gazı izlemede 50 yılı aşkın deneyim ve uzmanlığın yanı sıra temel bileşenlerin şirket içi geliştirilmesi ve üretilmesiyle desteklenen özel olarak tasarlanmış numune gazı ön arıtma sistemi, sülfürik asit üretim prosesinde yüksek korozif SO2'nin doğru ölçümüne katkıda bulunur.

ENDA-5000, süreç boyunca SO2, O2 ve diğer bileşenlerin izlenmesi için Japonya'da ve denizaşırı ülkelerde birçok sülfürik asit tesisinde sunulmakta ve benimsenmektedir. Proses optimizasyonu için izlenmesi gereken son derece önemli noktalar arasında (1) SO3'e dönüşüm için en uygun koşulları korumak için dönüştürücüden önce SO2 ve O2 konsantrasyonu, (2) ara emme kulesinden sonra oksitlenmemiş SO2 konsantrasyonu ve (3) emme verimliliğini kontrol etmek için son emme kulesinden sonra ve yerel çevre yönetmelikleri tarafından düzenlenen nihai (4) baca emisyon izlemesi yer alır.

■ ENDA-5000 analizörü, drenajda SO2'nin minimum çözünmesini sağlayan ve doğru ölçüm sonuçları sağlayan özel yapım bir numune gazı arıtma sistemi içerir.

■ Sürekli gaz analizörleri ve baca gazı analizörleri tasarlama konusunda 50 yılı aşkın deneyime sahip olan HORIBA, farklı numune gazı koşulları için çeşitli numune alma parçalarında bilgi birikimine sahiptir. Bu parçalar arasında, aşındırıcı SO3 buharının giderilmesi için arıtma ve işlenmesi zor numune gazlarının ön arıtımı için diğer numune alma parçaları yer almaktadır. Böyle bir ön arıtma sistemi, dedektörün korozyon ve büyük sorunlar olmadan daha uzun süre hizmet vermesini sağlar.

■ HORIBA 'ın bu analizörde uygulanan tescilli çapraz modülasyon NDIR teknolojisi, her ölçümden sonra arıtılmış ortam havası ile ölçüm hücresinin temizlenmesini sağlar. Bu, analizörün uzun kullanım ömrüne katkıda bulunur ve numune gaz hücresi içindeki temiz koşulları uzun süre korur, bu da düşük sıfır sapma ve hassas ölçüm için son derece önemlidir.

Baca Gazı Analiz Sistemi

Herhangi bir sorunuz veya isteğiniz mi var? Uzmanlarımızla iletişime geçmek için bu formu kullanın.